脫硫脫硝噴槍廠家淺析當前焦爐煙氣脫硫脫硝技術存在的問題:

1) 單獨脫硫與單獨脫硝組合順序的選擇

根據工藝條件要求,脫硝需在高溫下進行,脫硫需在低溫下進行。若選擇先脫硫后脫硝,則經過脫硫后煙溫降低,進入脫硝工序之前需將煙溫由80℃提升至200℃以上,這將造成能源浪費并增加企業成本;若選擇先脫硝后脫硫,在脫硝催化劑作用下,煙氣中SO2被部分催化氧化成SO3,生成的SO3與逃逸的NH3和水蒸氣反應生成硫酸氫銨,硫酸氫銨具有黏性和腐蝕性,會對脫硝催化劑和下游設備造成堵塞和腐蝕,從而影響脫硝效果及設備使用壽命。

2) 焦爐煙氣脫硫脫硝后煙氣排放問題

焦爐煙氣經脫硫脫硝后,可選擇直接通過脫硫脫硝裝置自帶煙囪排放或由焦爐煙囪排放2種方式。若選擇直接通過脫硫脫硝裝置自帶煙囪排放,則當發生停電事故時,煙氣須通過焦爐煙囪排放,而焦爐煙囪由于長時間不使用處于冷態,無法及時形成吸力而導致煙氣不能排放,從而引發爆炸等事故;脫硫脫硝后的煙氣若選擇通過焦爐煙囪排放,由于當前很多脫硫脫硝工藝經凈化后焦爐煙氣溫度低于130℃,這種低溫將使煙囪吸力不夠、排煙困難,從而引起系統阻力增加、煙囪腐蝕,不利于整個生產、凈化系統穩定,甚至引起事故。

3) 焦爐煙氣脫硫脫硝后次生污染問題

焦爐煙氣經脫硫脫硝后可能產生以下次生污染:濕法脫硫外排煙氣中的大量水汽與空氣中漂浮的微生物作用形成氣溶膠,終導致霧霾天氣的發生;氨法脫硫工藝存在氨由于揮發而逃逸的問題;當前,脫硫副產物的市場前景及銷路不暢,會大量堆存污染環境;當前的脫硫脫硝催化劑大多為釩系或鈦系,更換后,用過的催化劑成為危廢,若運輸和處理過程中管理不當易產生污染。

4)煙氣脫硫技術需不斷完善。精脫硫存在流程長、硫容低、功能單一等不足,脫除微量堿化氫及有機硫若能在一個塔內進行,效益會更好。同時還要加強對精脫硫劑脫除有機硫能力的研究。此外,醚、噻吩等技術的開發專家預計,各方面精脫有機硫化物的目標如能實現,常低溫精脫硫工藝將有望完全取代以加氫脫硫為核心的中溫脫硫工藝。

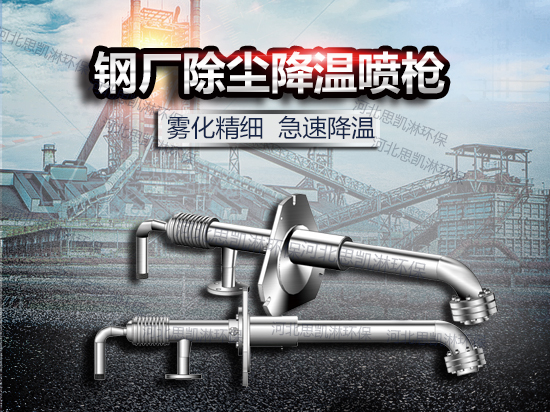

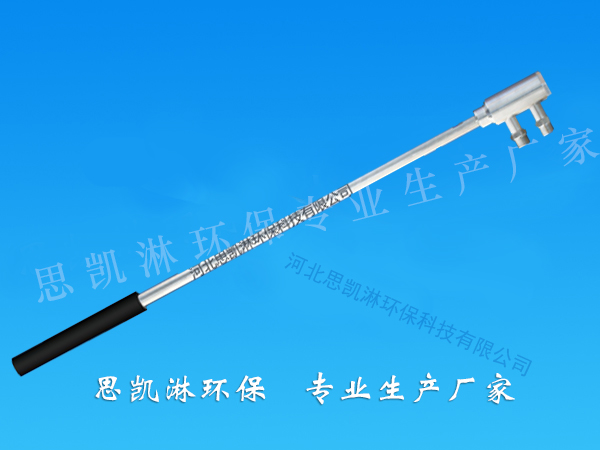

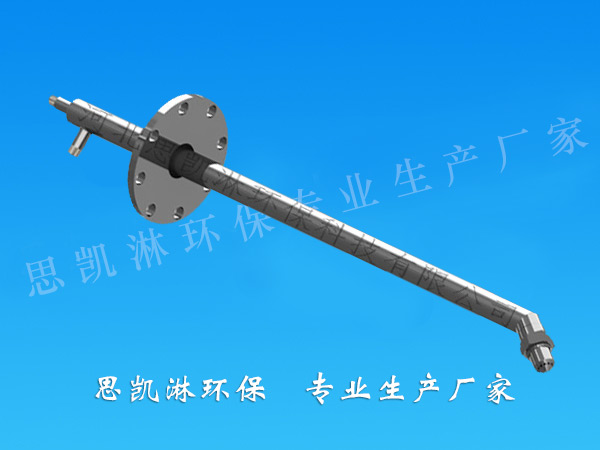

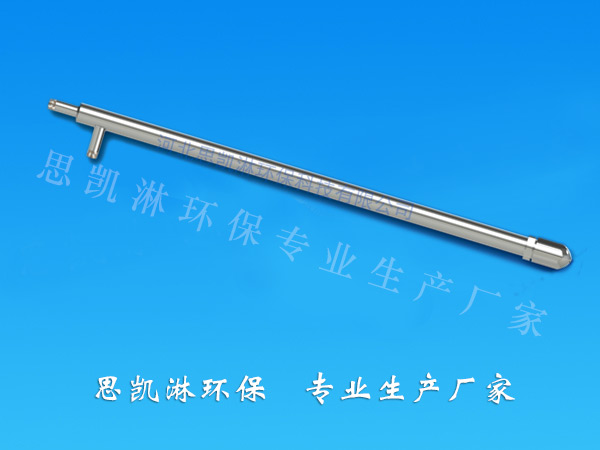

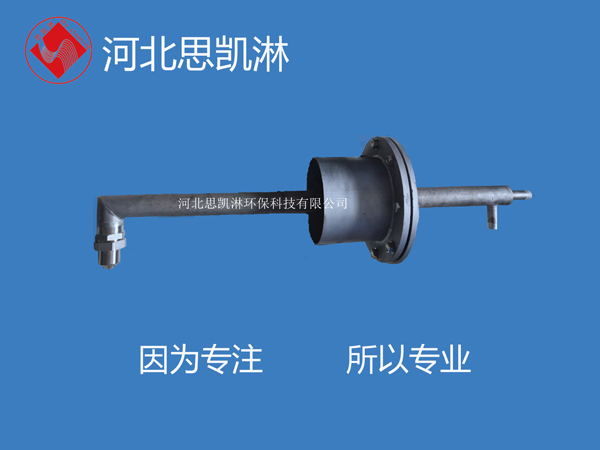

歡迎光臨 河北思凱淋環保科技有限公司!