現在在各個層次鍋爐濕法脫硫有以下幾種工藝:石灰石/石灰-石膏法、鈉-鈣雙堿法、氧化鎂法、氨法,這些都是在現行脫硫中比較流行的工藝。

先說石灰石/石灰-石膏法,是國內大型機組主要的工藝,但是其高液氣比、低煙氣溫度排放、高動力、易結構堵塞、產品品質難以保證等等問題始終難以得到較好的解決。國內的大型機組大部分由國有電力行業或者大型電力企業所壟斷,而且大型的脫硫公司大部分也是國有企業或有背景的企業,這就決定了目前國內大部分國電用鈣法這種情形。

其次說鈉-鈣雙減法,這個工藝是為了替代石灰石/石灰-石膏法而應運而生的,但是這個工藝主要大的問題就是脫硫副產品難以解決,其副產品難以氧化,等于是形成了污染物的轉換,由廢氣變成了廢物。所以,這也是阻止這個工藝繼續發展的瓶頸。

再次說氧化鎂法,主要的問題是工藝較復雜,脫硫劑來源受限制,如果附近沒有氧化鎂,那么脫硫的成本將會大大提高。

說氨-硫酸銨法,這種工藝是可以實現副產品再利用的工藝。

氨法脫硫工藝雖然起步晚,但也已經成熟。相對于石灰石-石膏法脫硫工藝來說,氨法脫硫可較容易實現99%以上的脫硫效率,并可與SCR等脫硝工藝共用氨供應系統等,且副產品硫銨利用價值相對較高,經濟效益明顯,逸氨量控制技術需要完善,否則氮氧化物會破壞大氣。通過大量、高價值的副產品生產,氨法煙氣脫硫可以獲得明顯的投資效益。

氨法以氨為原料,其形式可以是液氨、氨水和碳銨。目前我國火電廠年排放SO2約1000萬噸,即使全采用氨法脫硫,用氨量不超過500萬噸/年,供應完全有保證。

氨回收法脫硫裝置的運行過程即是硫銨的生產過程,每吸收1噸液氨可脫除2噸SO2,生產4噸硫銨。

氨法脫硫處理脫硫量大,適用范圍廣,設備較簡單,即可滿足大型電廠的使用要求,也更容易實現舊鍋爐的改造,這種工藝適用于化肥、化工、煤化工等行業,這些企業對化工工藝較為了解,運行起來輕車熟路,可大幅提高脫硝效率。

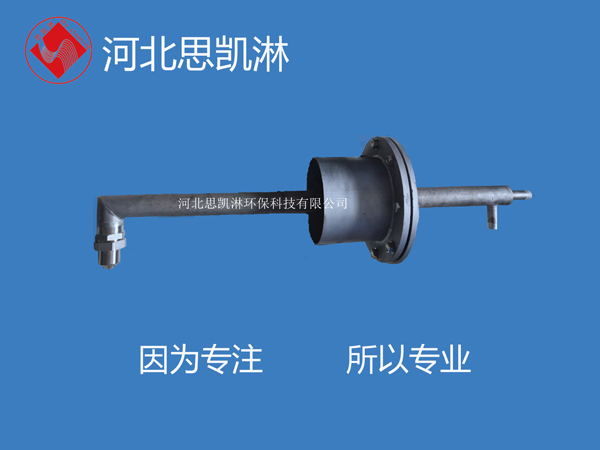

歡迎光臨 河北思凱淋環保科技有限公司!